Toz Metalurjisi Nedir?

Toz metalürjisi, metal tozlarının belirli oranda karıştırılarak, oda sıcaklığında hassas kalıplarda istenilen teknik değerlere uygun basınçlarda sıkıştırılması ve sonrasında kontrollü atmosfer şartlarında fırınlanmasıyla parça üretme yöntemidir.

Metalik tozlar, yağlayıcılar ve isteğe bağlı alaşım elementleri ile homojen bir karışım elde etmek için karıştırılır. Yağlayıcı kullanmanın ana amacı, toz kütlelerini ile takım yüzeyleri ve kalıp duvarlar arasındaki sürtünmeyi azaltmak, tozların sıkıştırma esnasında kaymalarını sağlamaktır.

Toz presleme üretilecek parçada istenilen dansiteye bağlı olarak çeşitli tozların çelik veya diğer sert metalden yapılmış kalıpların içinde sıkıştırılması işlemidir. Toz presleme bölümümüzde kapasitesi 3 ile 100 ton arasında değişen 11 adet mekanik toz presimiz bulunmaktadır.

Sinterleme, preslenmiş parçaların mukavemet kazandığı bir ısıl işlemdir. Sinterleme sıcaklığı işlemdir. Sinterleme sıcaklığı süresi ve sinterlemenin uygulandığı ortam prosesin en önemli parametreleridir.

Ölçüleme prosesi sinterlenmiş parçada istenilen spesifikasyonları elde etmek için uygulanan bir prosestir. Ölçüleme bölümümüzde kapasitesi 10 ile 50 ton arasında değişen 9 adet hidrolik/mekanik preslerimiz mevcuttur.

Bu işlem sadece demir esaslı parçalara uygulanabilir. Parçaların 550 °C ye kadar ısıtılıp su buharına maruz bırakılmasıyla dış yüzeylerinde ve iç bağlantılı boşluklar boyunca ince bir Fe3O4 tabakası oluşturulur. Buharlama işlemi korozyon mukavemeti, sertlik, basmaya karşı dayanım ve aşınma dayanımında artışa sebep olur.

Bu işlem, presleme ve talaşlı imalattan kaynaklanan çapakları almak için kullanılır. En yaygın metod tamburlamadır ve bazı durumlarda içinde aşındırıcı toz bulunan sıvı ortamlar kullanılır.

Sinterlenmiş parçalara yağ ve diğer metalik olmayan malzemeler emdirilerek korozyona ve aşınmaya karşı koruma artırılır.

Avantajları Nelerdir?

• Yüksek üretim hızları, düşük malzeme firesi

• Düşük maliyet

• Yüksek yüzey kalitesi, bitmiş parçada arzulanan hassas toleransı yakalama

• Karmaşık şekilli parçaların imalatı

• Kendinden yağlama özelliği verme

• Yüksek yoğunluğa sahip parça üretim

• Düşük yoğunluğa sahip parça (filtreler...) üretimi mümkündür.

• Bazı malzemelerin ergime sıcaklığının çok yüksek olması ve bu sıcaklıklara ulaşılamaması nedeni ile bu malzemeler ancak toz metalurjisi ile ekonomik olarak üretilebilmektedir. (Örn. karbürler, hard metaller...)

ISO DELİK TOLERANSLARI

| RUMUZ | KISIM | < 3mm | > 3-6 mm | > 6-10 mm | > 10-18 mm | > 18-30 mm |

| F7 | üst | +16 | +22 | +28 | +34 | +41 |

| F7 | alt | +6 | +10 | +13 | +16 | +20 |

| F8 | üst | +20 | +28 | +35 | +43 | +53 |

| F8 | alt | +6 | +10 | +13 | +16 | +20 |

| G6 | üst | +8 | +12 | +14 | +17 | +20 |

| G6 | alt | +2 | +4 | +5 | +6 | +7 |

| G7 | alt | +12 | +16 | +20 | +24 | +28 |

| G7 | alt | +2 | +4 | +5 | +6 | +7 |

| H5 | üst | +4 | +5 | +8 | +8 | +9 |

| H5 | alt | 0 | 0 | 0 | 0 | 0 |

| H6 | üst | +6 | +8 | +10 | +11 | +13 |

| H6 | alt | 0 | 0 | 0 | 0 | 0 |

| H7 | üst | +10 | +12 | +15 | +18 | +21 |

ISO MİL TOLERANSLARI

| RUMUZ | KISIM | < 3 mm | > 3-6 mm | > 6-10 mm | > 10-18 mm | > 18-30 mm |

| G5 | üst | -2 | -4 | -5 | -6 | -7 |

| G5 | alt | -6 | -9 | -11 | -14 | -16 |

| G6 | üst | -2 | -4 | -5 | -6 | -7 |

| G6 | alt | -8 | -12 | -14 | -17 | -20 |

| H5 | üst | 0 | 0 | 0 | 0 | 0 |

| H5 | alt | -4 | -5 | -6 | -8 | -9 |

| H6 | alt | 0 | 0 | 0 | 0 | 0 |

| H6 | alt | -6 | -8 | -9 | -11 | -13 |

| R6 | üst | +16 | +23 | +28 | +34 | +41 |

| R6 | alt | +10 | +15 | +19 | +23 | +28 |

| R7 | üst | +20 | +27 | +34 | +41 | +49 |

| R7 | alt | +10 | +15 | +19 | +23 | +28 |

| S6 | üst | +20 | +27 | +32 | +39 | +48 |

| S6 | alt | +14 | +19 | +23 | +28 | +35 |

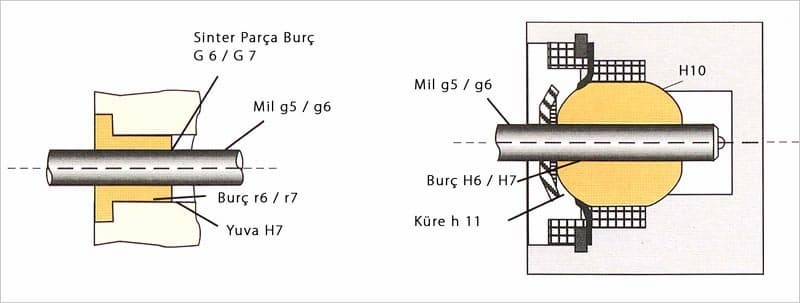

TAVSİYE EDİLEN DELİK VE MİL TOLERANSLARI